استاندارد ISO 898 به عنوان یک معیار جهانی در تولید پیچ و مهره های آلیاژی کربن استیل، اهمیت ویژه ای در صنعت دارد. این مقاله به بررسی این استاندارد و مشخصات فنی مرتبط با آن می پردازد و هدف آن آشنا کردن تولیدکنندگان و متخصصان با الزامات مکانیکی و شیمیایی این محصولات است. با مطالعه این متن، خوانندگان با فرآیندهای لازم برای تولید پیچ و مهره های باکیفیت و ایمن آشنا خواهند شد و خواهند آموخت که چگونه رعایت این استاندارد می تواند به بهبود کیفیت و افزایش رقابت پذیری محصولات در بازار کمک کند.

همچنین، در ادامه به روش های بررسی و آزمون های مختلفی که برای اطمینان از تطابق با مشخصات فنی ISO 898 انجام می شود، اشاره خواهد شد. این اطلاعات به تولیدکنندگان اجازه می دهد تا با دانش بهتری حرکت کنند و در صنعت پیچ و مهره، موفقیت بیشتری را به دست آورند.

تاریخچه و اهمیت استاندارد ISO 898

استاندارد ISO 898 به عنوان یکی از استانداردهای بین المللی برجسته در صنعت پیچ و مهره، تأثیر عمیقی بر کیفیت و کارایی اتصال دهنده های متریک دارد. این استاندارد به تولیدکنندگان کمک می کند تا مشخصات مکانیکی و فیزیکی پیچ ها و مهره ها را تعیین کرده و از این طریق محصولاتی با کیفیت و قابل اعتماد تولید کنند.

از طریق تقسیم بندی های مختلف که شامل بولت ها، پیچ های بدون مهره و مهره ها می شود، ISO 898 نیازهای متنوع صنایع مختلف را برآورده می سازد. به عنوان مثال، در پروژه های مهندسی که نیاز به اتصالات قابل اطمینان دارند، رعایت این استاندارد به بهبود کارایی و ایمنی کمک می کند.

به علاوه، این استاندارد به تولیدکنندگان امکان می دهد تا با توجه به الزامات مشخص شده، فرآیندهای تولید خود را بهبود بخشند و با استفاده از مواد اولیه مناسب و تکنیک های تولید به روز، محصولات با کیفیت تری ارائه دهند. در نتیجه، استاندارد ISO 898 نه تنها به بهبود کیفیت محصولات کمک می کند، بلکه به ارتقاء سطح ایمنی در پروژه های مختلف نیز می انجامد.

تأثیر ISO 898 بر کیفیت تولید

تأثیر استاندارد ISO 898 بر کیفیت تولید غیرقابل انکار است. این استاندارد با تعیین الزامات دقیق برای خواص مکانیکی و فیزیکی اتصال دهنده ها، به تولیدکنندگان این اطمینان را می دهد که محصولاتشان تحت شرایط استاندارد و قابل سنجش قرار دارند.

از جمله ویژگی های کلیدی این استاندارد می توان به موارد زیر اشاره کرد:

– **خواص مکانیکی**: استاندارد ISO 898 شامل الزامات دقیق برای خواص مکانیکی پیچ ها و مهره ها است که شامل مقاومت کششی، سختی و قابلیت تحمل بار می شود.

– **تست های استاندارد**: این استاندارد تست های مختلفی را معرفی می کند که تولیدکنندگان باید برای تأیید کیفیت محصولات خود انجام دهند، از جمله تست های پیچشی و بار اثبات.

– **ایجاد اعتماد**: رعایت این استاندارد باعث افزایش اعتماد مصرف کنندگان می شود، زیرا آن ها مطمئن هستند که محصولات خریداری شده مطابق با استانداردهای بین المللی تولید شده اند.

طراحی و تولید بر اساس استاندارد ISO 898 نه تنها موجب افزایش کیفیت محصولات می شود، بلکه به کاهش هزینه های ناشی از نقص های احتمالی نیز کمک می کند. این امر باعث می شود که تولیدکنندگان بتوانند با اطمینان بیشتری به بازار عرضه شوند و در نتیجه، رقابت پذیری خود را افزایش دهند.

مشخصات فنی و مکانیکی استاندارد ISO 898

استاندارد ISO 898 به عنوان یکی از اصول اساسی در تولید پیچ و مهره های فولادی و استیل شناخته می شود. ترکیبات شیمیایی این محصولات تأثیر قابل توجهی بر روی خواص مکانیکی و کارایی آنها دارد. در این استاندارد، عناصری مانند کربن، منگنز و سیلیسیم به طور ویژه مورد توجه قرار گرفته اند. کربن (Carbon) به عنوان یکی از عناصر اصلی در افزایش سختی و استحکام فلزات نقش دارد. منگنز (Manganese) به بهبود مقاومت در برابر سایش و خوردگی کمک می کند و سیلیسیم (Silicon) نیز موجب ارتقاء خواص مکانیکی و جلوگیری از تضعیف بافت فلز می گردد.

ویژگی های مکانیکی پیچ و مهره

در استاندارد ISO 898، ویژگی های مکانیکی پیچ و مهره ها به وضوح تعریف شده است. این ویژگی ها شامل مقاومت کششی، سختی و قابلیت چکش خواری می باشد. مقاومت کششی (Tensile Strength) به ما این امکان را می دهد که بارهای وارده بر پیچ و مهره را مشخص کنیم. در حالی که سختی (Hardness) نشان دهنده استحکام سطحی آنهاست.

استانداردهای سختی و مقاومت

استانداردهای سختی و مقاومت در ISO 898 شامل مجموعه ای از آزمون های مشخص برای ارزیابی کیفیت و عملکرد پیچ و مهره ها است. این آزمون ها به طور معمول تحت شرایط مختلف بارگذاری و دما انجام می شوند. به عنوان مثال، آزمون های سختی می توانند شامل روش های راکول (Rockwell) یا ویکرز (Vickers) باشند. نتایج این آزمون ها به تولیدکنندگان و مصرف کنندگان اطمینان می دهد که پیچ و مهره های تولید شده از نظر کیفیت و ایمنی قابل اعتماد هستند.

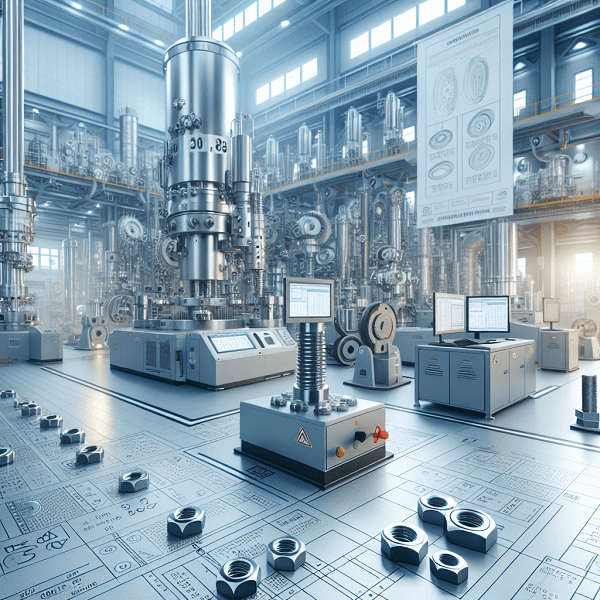

مطالب جذاب و خواندنی: کنترل کیفی تولید پیچ و مهره در کارخانه

رعایت این استانداردها نه تنها به حفظ کیفیت محصولات کمک می کند، بلکه از بروز مشکلات در فرآیندهای صنعتی جلوگیری می نماید.

فرآیندهای تولید پیچ و مهره بر اساس ISO 898

استاندارد ISO 898-1 به مشخصات فنی و خصوصیات پیچ و مهره ها می پردازد و برای تولید این قطعات، انتخاب مواد اولیه مناسب از اهمیت بالایی برخوردار است. این استاندارد به ویژه برای پیچ های فولادی ساده کربنی و فولادهای آلیاژی طراحی شده است. به منظور تولید پیچ و مهره های با کیفیت، لازم است که ترکیب شیمیایی مواد اولیه به دقت کنترل شود. ترکیبات مختلفی که می توانند در این فرآیند به کار روند شامل فولادهای کم کربن و آلیاژی با درصدهای مشخصی از عناصر مانند کروم، نیکل و مولیبدن هستند.

فرآیند تولید پیچ و مهره معمولاً شامل مراحل زیر است:

برش و شکل دهی اولیه: این مرحله شامل برش مواد اولیه به اندازه های مورد نیاز و شکل دهی آنها به صورت ابتدایی است.

فرآیندهای حرارتی: این مراحل شامل عملیات هایی مانند آنیل کردن (annealing) و سخت کاری (hardening) برای بهبود خواص مکانیکی مواد می باشد.

رزوه زنی: این مرحله شامل ایجاد دندانه ها بر روی پیچ ها است که باید با دقت و مطابق با تلورانس های مشخص شده انجام شود.

پوشش دهی: برای جلوگیری از زنگ زدگی و افزایش عمر مفید پیچ و مهره ها، معمولاً از پوشش های مختلفی استفاده می شود.

کنترل کیفیت در تولید پیچ و مهره

کنترل کیفیت در فرآیند تولید پیچ و مهره بر اساس استاندارد ISO 898-1 از مراحل کلیدی برای تضمین کیفیت محصول نهایی است. این کنترل شامل استفاده از جداول استاندارد برای مقایسه مشخصات مکانیکی و فیزیکی پیچ ها با مقادیر مشخص شده در استاندارد است. در این راستا، آزمایش های مختلفی انجام می شود که از جمله آنها می توان به آزمایش سختی، کشش و بارگواه اشاره کرد.

اهمیت این آزمایش ها در این است که مشخص می کند آیا پیچ های تولید شده توانایی تحمل بارهای مورد نظر را دارند یا خیر. همچنین، نتایج این آزمایش ها به تولیدکنندگان این امکان را می دهد که در صورت نیاز، فرآیند تولید را اصلاح کرده و به بهبود کیفیت محصولات خود بپردازند.

نکات کلیدی در کنترل کیفیت عبارتند از:

- تعیین روش های آزمایش استاندارد برای بررسی کیفیت مواد اولیه و محصولات نهایی.

- استفاده از تجهیزات آزمایشگاهی پیشرفته برای انجام آزمایش های دقیق.

- مستندسازی نتایج آزمایش ها و تحلیل داده ها برای شناسایی نقاط قوت و ضعف در فرآیند تولید.

نقش تکنولوژی در تولید مطابق با ISO 898

توسعه و پیشرفت تکنولوژی در تولید پیچ و مهره بر اساس استاندارد ISO 898-1 تأثیرات قابل توجهی بر کیفیت و کارایی محصولات دارد. استفاده از فناوری های نوین مانند اتوماسیون (automation)، ماشین آلات CNC و نرم افزارهای مدیریت تولید، باعث افزایش دقت و کاهش خطا در فرآیند تولید می شود.

با بهره گیری از این تکنولوژی ها، تولیدکنندگان می توانند پیچ و مهره های با دقت بالا و مطابق با استانداردهای بین المللی را تولید کنند. این امر نه تنها به بهبود کیفیت محصولات کمک می کند، بلکه امکان تولید انبوه و کاهش هزینه های تولید را نیز فراهم می سازد. در نتیجه، این رویکرد به افزایش رضایت مشتریان و اعتبار برندهای تولیدی منجر می شود.

از جمله مزایای استفاده از تکنولوژی در تولید پیچ و مهره می توان به موارد زیر اشاره کرد:

- افزایش سرعت تولید و کاهش زمان تحویل.

- کاهش ضایعات و بهینه سازی مصرف مواد اولیه.

- امکان پیاده سازی سیستم های ردیابی و کنترل کیفیت در زمان واقعی.

روش های آزمون و بررسی تطابق با ISO 898

استاندارد TS EN ISO 898-1 به بررسی خواص مکانیکی و شیمیایی اتصال دهنده های ساخته شده از فولاد کربن و فولاد آلیاژی می پردازد. این استاندارد به طور خاص بر روی پیچ ها، مهره ها و گل میخ ها تمرکز دارد و روش های آزمون مختلفی را برای ارزیابی ویژگی های مکانیکی این محصولات ارائه می دهد. از جمله این آزمون ها می توان به آزمون های کششی، خمشی و تست استرس برشی اشاره کرد که به منظور سنجش استحکام و قابلیت جوشکاری این اتصال دهنده ها انجام می شوند.

علاوه بر این، استاندارد مذکور به ارزیابی مقاومت در برابر خوردگی نیز توجه دارد. این ویژگی به ویژه در محیط های صنعتی و شرایط جوی خاص از اهمیت بالایی برخوردار است. آزمایش های شیمیایی نیز برای تعیین ترکیب مواد و اثرگذاری آنها بر روی خواص نهایی محصول ضروری هستند. این آزمایش ها شامل تحلیل های شیمیایی و بررسی ترکیبات آلیاژی می شوند که می توانند تاثیر مستقیم بر کیفیت و دوام نهایی اتصال دهنده ها داشته باشند.

روش های بررسی استحکام و دوام

در فرآیند بررسی استحکام و دوام، چندین روش مختلف وجود دارد که به ارزیابی کیفیت اتصال دهنده ها کمک می کند. یکی از این روش ها، بررسی تحمل های مربوط به نخ ها است که طبق استانداردهای ISO 68-1، ISO 261 و ISO 965-1 تا ISO 965-4 صورت می گیرد. این تحمل ها به عنوان یک معیار برای تضمین کیفیت و دقت تولید در نظر گرفته می شوند.

همچنین، انجام آزمایش های فیزیکی در دماهای مشخص، یعنی بین 10 تا 35 درجه سانتی گراد، برای حفظ خصوصیات مکانیکی و فیزیکی نمونه ها ضروری است. انجام آزمون ها در دماهای خارج از این محدوده می تواند به تغییر در ویژگی های مکانیکی و فیزیکی منجر شود و در نهایت به کیفیت اتصال دهنده ها آسیب بزند. بنابراین، پایش دقیق شرایط آزمون و انجام آزمون های نهایی به عنوان یک اقدام کلیدی در تضمین کیفیت محصولات مورد توجه قرار می گیرد.

تجهیزات مورد استفاده در آزمون ها

تجهیزات مورد استفاده در آزمون های مطابق با استاندارد ISO 898-1 باید از دقت و قابلیت های لازم برخوردار باشند. این تجهیزات باید قادر به ارزیابی تمام خصوصیات مکانیکی و فیزیکی مشخص شده در این استاندارد باشند. از جمله تجهیزات مورد استفاده می توان به دستگاه های کشش، فشار، و تست های برشی اشاره کرد که برای اندازه گیری دقیق استحکام و دوام اتصال دهنده ها طراحی شده اند.

علاوه بر این، آزمایشگاه ها باید از تجهیزات شیمیایی مناسب برای انجام تحلیل های مربوط به ترکیب مواد نیز برخوردار باشند. استفاده از تجهیزات پیشرفته و دقیق، امکان دستیابی به نتایج معتبر و قابل اطمینان را فراهم می آورد. همچنین، نظارت بر آزمون های نهایی و ثبت دقیق نتایج، به عنوان یک اقدام ضروری در راستای تضمین کیفیت محصولات در نظر گرفته می شود.

راهکارهای بهبود تولید و افزایش رقابت پذیری

برای بهبود تولید و افزایش رقابت پذیری در صنایع، رعایت استانداردهای بین المللی از اهمیت ویژه ای برخوردار است. این استانداردها به کارخانه ها کمک می کنند تا سطح کیفیت محصولات خود را ارتقاء دهند و به بازارهای جهانی دسترسی پیدا کنند. همچنین، پیروی از استانداردهای ISO 898 و دیگر استانداردهای مرتبط، موجب کاهش خطاها و نواقص در تولید می شود.

استفاده از تجهیزات و فناوری های نوین، راهی برای افزایش کیفیت و قابلیت صادرات محصولات است. نوسازی خطوط تولید نه تنها به بهبود کیفیت منجر می شود بلکه هزینه ها را نیز کاهش می دهد. از این رو، سرمایه گذاری در فناوری های مدرن و به روز، یک ضرورت برای کارخانه ها به شمار می آید.

توجه به نیازهای بازار و مشتریان

توجه به نیازهای بازار و مشتریان، بخش دیگری از استراتژی های کلیدی برای بهبود تولید و افزایش رقابت پذیری است. کارخانه ها باید با انجام تحقیقات بازار و شناسایی انتظارات مشتریان، محصولات خود را بر اساس نیازها و سلیقه های روز طراحی کنند. این رویکرد نه تنها به افزایش رضایت مشتری کمک می کند، بلکه موجب وفاداری آن ها نسبت به برند نیز می شود.

بهینه سازی فرآیندهای تولید و ایجاد انعطاف پذیری در سیستم های تولید این امکان را فراهم می آورد که کارخانه ها به سرعت به تغییرات بازار پاسخ دهند. در نتیجه، این توانایی می تواند به سهم بیشتری از بازار منجر شود. نکات کلیدی در این زمینه شامل:

- تحلیل دقیق بازار و شناسایی روندهای جدید.

- توسعه محصولات جدید بر اساس نیازهای شناسایی شده.

- توجه به بازخورد مشتریان و به روزرسانی مداوم محصولات.

بهینه سازی فرآیندهای تولیدی

بهینه سازی فرآیندهای تولید، یکی از اقدامات حیاتی برای افزایش بهره وری و کاهش هزینه ها به شمار می رود. به کارگیری تکنولوژی های نوین، مانند اتوماسیون صنعتی و اینترنت اشیاء (IoT)، می تواند به بهبود کارایی و کاهش زمان های توقف تولید کمک نماید. این تکنولوژی ها به کارخانه ها این امکان را می دهند که فرآیندهای تولید را به صورت بهینه تر مدیریت کنند.

نوسازی تجهیزات و استفاده از سیستم های مدیریت پیش بینی تعمیرات، به کارخانجات کمک می کند تا از بروز مشکلات احتمالی جلوگیری کنند و عملکرد خود را بهبود بخشند. به طور کلی، این اقدامات به کارخانجات اجازه می دهد تا با هزینه های کمتر و کیفیت بالاتر در یک بازار رقابتی موفق شوند.

مزایای بهینه سازی فرآیندهای تولید:

- کاهش هزینه های تولید.

- افزایش کیفیت محصولات.

- بهبود سرعت ارائه خدمات به مشتریان.